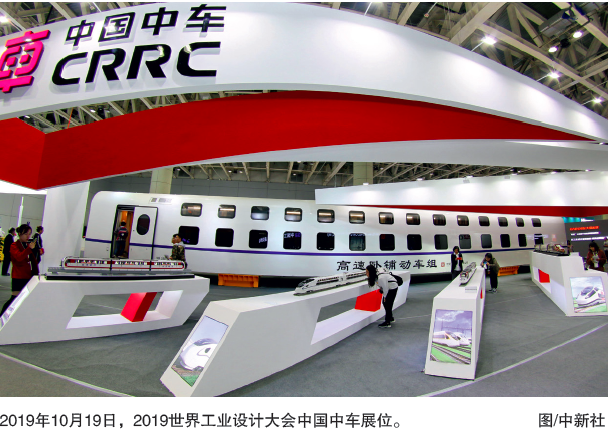

《中国发展观察》杂志社调研组

穿越繁华都市,纵横田野阡陌。没有哪种工业品,有如此改变中国经济版图与时空定义的力量。

中国高铁实至名归。作为高铁研发制造者的中国中车股份有限公司(以下简称“中国中车”),同样是这一变革故事的主角。

将中国中车的企业年鉴一页页翻过,你将深入一部完整的中国铁路装备工业成长史。

而高铁的诞生与一路飞驰, 更是成就了这部成长史中,最引以为傲的高光时刻。从“和谐号”到“复兴号”,中国高铁列车车谱的延展丰富,是中车创新实力的彰显与大国匠心的传承,更是新中国奋发向上、砥砺前行的坚实注脚。

日行千里 跑出中国速度

有人说,中国中车是一家既古老、又年轻的企业。说其古老, 实际上中车最早的子企业可追溯到1881年;说其年轻,在经原南、北车重组整合后,中国中车在2015年开启了全新旅程。

合并后的中车,成为全球规模最大、品种最全的轨道运输设备制造商与高铁技术供应商。2018年,中国中车实现营业收入2190.83亿元,同比增长3.82%。德国权威统计机构SCI发布的数据显示,中车在2018世界轨道交通装备企业排名中稳居榜首,销售收入超过位列第二、三位的阿尔斯通与庞巴迪之和。

2004年,有些人倾向于用“中国高铁元年”来标注它。正是在这一年,中国铁路开始从全球范围大规模引进高速列车技术。

但只有深谙于此的行业人士知道,这里并非起点,而只是一个加速点,是沉淀多年的厚积薄发。

早自20世纪90年代初开始,中国铁路的高速之路便已悄然铺就, 跃跃欲试。中车以客运快速和高速为试验方向的革新进程,夯实了当时铁路装备业隐形的技术积累。2003年中车自主研制的“中华之星”动车组更是跑出了321.5公里/小时的中华第一速。

2004年,日益成熟的技术积累亟待借力与印证。中车的拜师对象是彼时的世界高铁技术“四巨头”。随后,分属中国北车的长客(现中车长春轨道客车股份有限公司)、唐车(现中车唐山机车车辆有限公司)以及中国南车的青岛四方(现中车青岛四方机车车辆股份有限公司),开始从法国阿尔斯通、德国西门子和日本川崎重工引进技术,联合设计生产高速动车组。

2008年8月1日,我国第一条时速达350公里的高速铁路——京津高铁开通运营,“和谐号”动车组惊艳亮相。同一时期,日本新干线、法国TGV和德国ICE的最高运营时速,分别为300、320和330公里。

2011年6月,全长1318公里的京沪高铁建成通车,这是当时世界上一次建成线路最长、标准最高的高速铁路。2012年12月1日,中国首条也是世界第一条高寒高铁——哈大高铁投入运营。同年12月26日,全球运营里程最长的高速铁路——京广高铁全线开通,全长2298公里。2014年12月26日,我国首条穿越沙漠大风区的兰新高铁全线贯通,横穿海拔最低的吐鲁番盆地和海拔最高的祁连山高铁隧道。

2016年7 月, 国家发展改革委、交通运输部、中国铁路总公司联合发布《中长期铁路网规划》, 提出打造以沿海、京沪等“八纵” 通道和陆桥、沿江等“八横”通道为主干,城际铁路为补充的高速铁路网,实现相邻大中城市间1-4小时交通圈、城市群内0.5-2小时交通圈。

高速铁路在中国版图上的身姿,沿着八条南北纵线和八条东西横线加速延展,并以此为主线,加快密织成网,进一步辐射链接起更多中小城市。

在此同时,中车对于高铁列车的研制开发同样进入加速发展阶段。其间,共有两代、多种型号的“和谐号”动车组列车相继问世, 致力满足多元客运需求。

2017年9月21日,具有完全自主知识产权的中国标准动车组“复兴号”投入使用,持续运行时速达到350公里。光环萦绕的复兴号CR400AF/BF型动车组,首次以中国标准为主导,从它的启动研发到最终定型,中车用了整整五年时间,历经503项仿真计算、5278项地面试验、2362项线路试验。“复兴号”的问世,标志着中国铁路技术装备已达世界领先水准。

如今,广袤的中国大地已被高铁压缩成一日生活圈。“朝辞白帝彩云间,千里江陵一日还。”飞驰的高铁,正承载着唐代诗人李白的遐想驶入现实。目前,由北京出发乘高铁,半日内可到达54个城市;京津、广珠、长吉、沪杭、沪宁等高铁沿线,也已实现30分钟通勤直达。

截至2018年底,我国高速铁路营业里程达到2.9万公里,占世界高铁运营里程的2/3以上。2008年以来,高铁累计运送旅客超过100 亿人次。中国已成为世界上高铁运营里程最长、在建规模最大、运营动车组最多、商业运营速度最高的国家。

让中国奔跑起来,中国高铁, 正在为改革发展换装新引擎。中国中车,正是这一高速引擎的制造者与革新者。

自主创新 精益中国制造

北京南到青岛北,全程739公里的一路疾驰。短短2小时58分钟后, 这列复兴号CR400AF型动车组即将停靠的目的地,名为“故乡”。

这里是青岛北郊棘洪滩,中车四方(中车青岛四方机车车辆股份有限公司)厂区。两年前,“复兴号”即诞生于此。2017年9月21日,在京沪高铁跑出350公里运营时速的“复兴号”,再一次以中国速度领跑世界。

当时间倒拨一个多世纪,始建于1900年的“胶济铁路四方工厂”,是如今中车四方的前身。1952年7月26日,新中国第一台国产蒸汽机车“八一”号诞生于此,彼时的四方人也同样从这里向世界宣告着,中国现代工业不可估量的胆识与未来。

步入高铁时代的中车四方,无疑是佼佼者。2004年,经过铁道部的全球招标,四方与日本川崎重工业株式会社正式联手,合作原车型是新干线E2-1000。

2006年,四方便开始着手制造属于自己的高速动车组——CRH2A 新车型,共向原铁道部交付60列, 其中3列是原装进口,6列是散件组装,从第10列开始,全部实现了国产化生产。

2007年4月18日,中国铁路第六次大提速。CRH2A作为主型车肩负重任,亮相于中国铁路驶入高速时代的荣耀时刻。在CRH2A之后, 四方又自主设计推出了CRH2B、CRH2C和CRH2E三种动车组型号。其中,CRH2C是在时速200公里CRH2A基础上开发出的300公里以上的新产品,并在2008年京津城际线上正式开启了营运生涯。

CRH2C更引以为傲的,是顽强秉持的自立意志。该车型使用了更大功率的YQ—365型交流牵引电动机,8节短编组列车总功率提升至8760千瓦。此时车上所应用的牵引逆变器、辅助牵引变流器、通风系统和列车信息系统,已全部由国内企业提供。

2009年,全新提速的CRH2C疾驰在武广高铁线,并以350公里的时速向世界昭示着中国速度的更多可能性。

川崎重工曾公开表示,四方要自己设计制造高铁列车应该是在引进技术的16年后,即2020年左右。

整整提前十年时间,游刃有余的中国高铁便完成了从出师到超越。2010年,新一代高速动车组、具有完全自主知识产权的“和谐号”CRH380A从中车四方驶出, 更承载着中国高铁的底气与雄心驶向世界。

近年来,国家主席习近平、国务院总理李克强多次在国际场合开展“高铁外交”, CRH380A正是两位“超级推销员”力推的主角。

作为我国最早研制成功的最高运行时速达到380公里的高速动车组,CRH380A跑出了486.1公里/小时的世界铁路运营试验最高速。四方人集结既往车辆运行经验及研发数据,在头型、气密强度、振动模态、牵引系统、弓网受流、智能化等方面展开自主创新,在高铁列车总成、车体、转向架、牵引与制动系统、减震降噪等关键技术方面取得突破性进展。

高铁列车是庞大的系统工程,是高精尖技术的集成。在《中国发展观察》杂志社调研组调研期间,中车四方副总工程师、技术中心常务副主任陶桂东告诉调研组,一辆8节编组的CRH380A高速动车组,仅零部件就数以万计。如何“攒”出具有最佳性能的整车,考验着陶桂东及其身后团队对系统集成技术的革新与把控。

早在2008年,当中车四方决心全面自主创新,研发时速380公里新一代高速动车组时,陶桂东担当主任设计师,负责系统集成和旅客界面。他与团队攻克了动车组总体技术指标、系统接口关系、重量控制、司机室集成设计等一系列技术难题。当时对于时速380公里下的噪音控制并无先例可循,团队最终设计出了“隔、降、吸、减”4种方法来分频控制噪音。陶桂东告诉调研组,在解决车窗隔音的问题上,团队先后试验数百次,最终交出了令人满意的结果:350公里时速下的CRH380A,车内噪音仅为68分贝, 比小汽车声音还低。

标准进阶,到“复兴号”CR40

0AF时,初定目标是比“和谐号”C

RH380A车厢内声噪降低3分贝以上。研发团队在实验室里进行了长达一年多的攻坚,仅不同材料和结构的隔音试验就做了3000多次,最后“复兴号”以时速350公里运行时车内噪声最低仅为65分贝。

当高铁驶入“复兴号”时代, 我国已构建出了完全自主的高速动车组设计制造平台,实现中国高速铁路动车组自主化、标准化和系列化。从整体设计及车体、转向架、牵引、制动,再到网络等关键技术均由我国自主研发,具有完全自主知识产权。

实际上,当调研组走进中车四方177万平方米的产业园区时,最先注意到的,就是占有相当大比重的研发类建筑,这不同于传统重工业生产场景给人的既定印象。从技术中心、检测中心,再到国家实验室等一系列建筑在厂区内依次排开, 延伸出千余米。

在高速列车系统集成国家工程实验室,调研组一行被一个体型庞大的试验台所吸引。这座整车滚动综合性能试验台,用于进行高铁运行稳定性测试和联调联试试验,其最高试验速度可达600公里/小时以上。

2012年4月,由四方自主研发的更高速度试验列车,正是在这里, 跑出了605公里实验室最高滚动试验时速。

深入制造车间,车体分厂的动车组流水线厂房内,每4个小时就会完成1节车体的生产。自动化焊接机器人是生产线上的主力设备,车体制造中的大部件,均由焊接机器人完成,平均每分钟可焊接700毫米的总长度。

在另一侧厂房,转向架的制造在同步进行中。转向架构架自动焊接生产线全长120米,有5台焊接机器人、2条自动运输线。每天这里将出品5-6节车辆的转向架构架,75% 以上的焊接由机器人完成。构架的涂装过程同样沿特定轨道,历经层层工序自动化完成。

进入总装分厂,一辆辆动车组车体被架置在安装台上。在这里,将对每列车5万余个零部件进行集成组装及调试。据了解,总装的大部分环节需要人工或半人工的方式完成,总装厂每年会组织多次员工业务培训,以不断提升员工实操技能。

将组装好的车体吊装在转向架上,这一过程称为落车。落车完成后,会进行单车淋雨、保压、耐压和气密等一系列试验。随后,对车辆编组进行静态试验,这一过程基本通过电脑完成。

最后一个步骤,高铁列车会通过四方特有的环形试验线,完成动态试验。入夜后的四方工厂,试验列车划过一道道光带,这一神秘且颇具仪式感的过程,对于每辆列车来说,更像是一场“成人礼”。至此之后,它们将承载四方的使命与骄傲,全新启程。

创新理念一以贯之,中车深谙,这是企业发展的永恒主题。

如今在中车四方,已形成国家高速动车组总成工程技术研究中心、高速列车系统集成国家工程实验室、国家级技术中心、国家级工业设计中心和博士后科研工作站五个国家级研发试验平台。围绕列车产品创新,搭建了结构强度、车辆动力学、流体力学、噪声、电气工程、人机工程、工艺、系统优化8大仿真平台,形成了涵盖30个专业方向的仿真分析能力。同时,建成18个试验台,涵盖集系统集成、结构强度、可靠性、人机工程等多个领域。

同时,中车四方积极拓展建立海外研发中心,相继成立了“中德轨道交通技术联合研发中心”“中泰高铁联合研究中心”“中英轨道交通技术联合研发中心”。中车四方国家工程研究中心常务副主任刘韶庆告诉调研组,四方还将进一步深化全球先进技术的跟踪、融合及应用,建立多种形式的国际技术合作机制,积极构建全球框架下的创新体系。

坚持“以人为本”的创新理念, 中车四方致力于打造高铁“人才硅谷”。调研组了解到,目前,四方的科技人才规模已达2135人,占总员工比例为20%,形成了包括集团级科学家、首席技术专家、资深技术专家、技术专家和公司级技术专家5个层级300多人的核心技术人才队伍。

数据驱动型企业,是中车四方给予自己的全新定位之一。

据中车四方信息技术部副部长孙华介绍,四方对产品从研发设计、智能制造再到运维服务,实施全寿命周期管理。在产品研发设计中全面应用可靠性(RAMS)和最佳寿命周期费用管理(LCC)技术,围绕产品全寿命周期的可靠性目标, 通过顶层技术指标分解和循环迭代的技术方法,实现从方案设计到检修技术研究与评估的全闭环管理。

中车四方的智能制造贯穿加工、焊接、组装、涂装、调试、物流等制造全过程。孙华表示,企业基于2000多台智能装备,结合先进的计算机、通讯、传感、网络等技术,助力实现制造过程的分析、控制、判断、决策,形成制造的自动化、柔性化及智能化。

在运维服务环节,四方可通过智能化感知、诊断和预警技术,对产品的“健康”进行实时监测和控制,实现产品从计划修到状态修的转变。“在动车组远程技术支持中心,利用大数据分析平台,可实现对线上运营产品的健康监控和故障预警。自系统上线以来,2018年全年成功预测避免了480次故障。”孙华告诉调研组。

在高速动车组快速发展的同时,中车四方通过创新性技术延伸,成功研制出国内首列城际动车组,填补了我国城际铁路客运装备的空白。在城市轨道交通领域,自2003年至2018年底,四方研制的地铁车辆已驶向国内外50多条地铁线路,并在2016年研制出全自动无人驾驶地铁。此外,世界首列氢能源有轨电车,以及跨坐式单轨列车、悬挂式单轨列车也相继在此问世。

今年6月,有着“未来地铁” 之称的下一代碳纤维地铁列车在中车四方成功试跑。刘韶庆向调研组介绍,“该车实现了车辆轻量化、自动驾驶、智能运维和智能服务,积极应用新材料、新技术、新工艺、新系统,引领未来地铁技术潮流。”

刘韶庆表示,目前,中车四方对于时速600公里的高速磁浮列车的研发也已走向深入。现阶段,高铁最高运营速度为350公里/小时,航空巡航经济速度为800- 1 0 0 0 公里/ 小时, 时速6 0 0 公里的高速磁浮交通系统可以填补高速铁路和航空运输之间的速度空白。这对于丰富我国轨道交通体系结构,实现我国轨道交通技术持续领跑具有重要意义。

据悉,2019年5月23日,时速600公里的高速磁浮试验样车在中车四方成功下线。按计划,四方将于2020年研制出时速600公里的高速磁浮工程样车,为实现高速磁浮工程应用和产业化奠定基础。

中车四方规划发展部副部长李帮勇表示,近年来,绿色低碳环保的交通方式发展迅速,高铁及干线铁路、城际及市域铁路、城市轨道交通的“三网融合”成为趋势。发展至今,中车四方已打造形成了集高速动车组、城际(市域)动车组、高档客车、内燃动车组、地铁车辆、现代有轨电车、单轨车辆(包括跨座式单轨车辆和悬挂式空中列车)在内的7大产品技术平台。

作为中国中车的核心企业之一,中车四方的创新研发与精益制造是一个缩影。在整个中国中车, 子公司与母公司的创新进程并行交织,分层创新的模式逐渐清晰。一层是中车拥有的国家创新中心、国家工程实验室、国家重点实验室等国家级研发机构,主要面向核心技术的突破,战略性新产品开发, 基础性、前瞻性技术与共性技术的研究;另一层是子公司所在的技术中心,面向市场,着眼产品研发和实现。这种分层研发策略,将持续巩固中车自主创新优势,加速产品迭代升级。

接轨世界 擦亮中国名片

从小手工到大装备,从中国制造到中国创造,疾驰的中国高铁, 向世人展示着中国高端装备制造的崭新形象。

2014年,李克强总理在湖南考察时曾指出:越来越多的全球订单,向中国汇聚,中国的创新成果正被全世界分享。

如今,中国中车作为中国高端装备“走出去”、投身“一带一路”建设的主力军,正以令人目不暇接的速度进行着全球布局。截至目前,中车产品已出口世界100多个国家和地区。

中车四方海外事业部副总经理谭征告诉调研组,至2018年底,中车四方已签下5000多辆出口订单。

谭征进一步介绍道,在阿根廷,中车四方赢得总计909辆城际动车组供货合同,这是迄今为止我国最大的城际动车组出口订单。同时, 四方还与阿根廷签订了技术培训与技术支持协议,总金额达1.5亿元, 成为我国首个城际动车组海外技术支持服务项目,实现了从卖产品到“产品+技术+服务”全方位“走出去”的升级。

在斯里兰卡,来自四方的内燃动车组占到当地铁路运营车辆总数的一半以上。在美国,四方中标芝加哥846辆、金额总计13亿美元的地铁车辆项目,创下了中国向发达国家出口地铁列车量数最多的纪录。2018年,四方产品驶向智利、埃及、哥斯达黎加,中国轨道车辆装备在 “一带一路”沿线国家的市场空间得以逐步扩展。

2015年,中车长春轨道客车股份有限公司为巴西里约奥运制造的15列90辆“奥运地铁”交付完成, 创造了中国轨道交通装备在境外服务奥运会的历史。

2017年,中车唐山机车车辆有限公司正式获得美国费城双层车订单,总额约11.1亿元,包括动力集中动车组的45辆不锈钢双层控制头车和中间拖车,服务于费城及周边地区通勤。这是中国轨道交通装备,尤其是不锈钢双层车产品首次出口北美干线铁路市场。

在2019北京国际城市轨道交通展览会上,中车株洲电力机车研究所有限公司向全球发布了全自主CBTC (基于通信的列车自动控制)信号系统,这将为中车轨道交通装备“走出去”补齐最后一块短板。

优势产品输出的同时,中国标准正重新定义着全球高铁市场。在印度尼西亚,建设中的雅万高铁成为中国高铁标准“走出去”的第一单。该项目全部采用中国高铁技术和装备,借鉴中国高铁丰富的建设和运营管理经验,这是中国高铁首次全系统、全要素、全产业链走出国门。

靠机遇“走出去”,凭实力“留下来”。中国中车深知,跨国经营、海外投资,绝不是简单建厂,要实现“共享共赢”,必须尊重和遵循当地人的思维习惯、方式规则。基于此,中车探索实践出了本地化制造、本地化管理、本地化维保、本地化采购、本地化用工的“五本模式”,并致力完成好“四个角色”,即文化传译者、社区好邻居、产业推进器与人才孵化器。

如今,中车国际化经营能力的提升已有目共睹,突出体现为“四大转变”,即出口产品实现从中低端到中高端的升级,出口市场实现从亚非拉到欧美澳的飞跃,出口形式实现从单一的产品出口到产品、资本、技术、服务等多种形式的组合出口,出口理念从产品“走出去”到产能“走进去”、品牌“走上去”的转变。

在产能“走进去”方面,中车在美国、南非、巴西、马来西亚等国新设公司,为当地创造就业,积极承担社会责任,实现共赢。并在美国、德国、英国、捷克、瑞士等国组建联合研发中心,集聚全球行业顶尖人才,实现全球资源的有效整合利用。

在品牌“走上去”方面,中车与相关国家建立了稳定友好的合作关系,依托高质量的产品与服务,不断打造中国装备的金牌名片。

牵引未来 铸就国之重器

在中国铁路工业发展的宏大叙事中,中车的百年轨迹,耀眼且珍贵。

中国中车全速向前的“进行时”,人们感叹其如此真切地改变着轨道交通行业乃至中国现代工业发展的命运。

高铁带给相关产业的,是几近颠覆式的成长,而生发于高铁之上的技术革新将延伸应用于更广范围的产业制造领域。

据测算,1亿元的高铁投入,就可以带动0.3亿元金属冶金、0.7亿元铁路基建、0.3亿元装备制造业、0.2 亿元的机械工业产值。高铁列车整车超过5万个零部件,涉及机械、冶金、电子、化工等多个行业。有统计显示,2015年高速动车组产业的一级配套企业已辐射全国14个省及直辖市,涉及150余家国内企业,二级配套企业已辐射全国22省550余家企业,年拉动产值近千亿元。

中国中车全速向前的“未来时”,人们期待其成为更多新赛场的重要主导者与标准制定者。

2019年4月,中车四方所展示提出的“智慧列车”整套解决方案惊艳德国汉诺威工业博览会,向世界呈现了未来轨道交通的无限可能。下一步,中车将致力打造世界智能轨道交通生态圈,瞄准绿色、智能的改造方向,涉及智能研发、智能产品、智能服务、智能物流等诸多领域。

站在新的历史起点,中国中车将秉持连接世界、造福人类的发展使命,着力打造五化特征,培育建设具有全球竞争力的世界一流高端装备企业。

一是国际化中车。推动产品、技术、服务、资本、管理和系统解决方案全面“走出去”,全球轨道交通装备市场份额稳中有升, 国际市场收入和跨国经营指数有新提高。

二是多元化中车。全面打造铁路装备、城市基础设施、战略新兴和现代服务四大业务板块,加快培育若干个技术水平高、带动作用强、经济效益好的支柱型业务, 不断完善多元业务管理架构和管控体系。

三是高端化中车。以产业高端为前提,以技术高端为基础,以产品(服务)高端为重点,以价值链高端为方向,以品牌高端为目标, 加强科技创新体系建设,加快技术与产品升级,树立高端品牌形象。

四是数字化中车。增强工业互联网产业供给能力,健全智能制造管理体系,强化智能制造项目全过程管理, 建成智能化车间、智能制造创新体验中心、智能制造示范线。

五是协同化中车。打造多层次、多维度、内外互动的协同发展平台, 推进业务、区域、产业链等各方面良性、协同、共赢发展。有效利用社会资源,壮大中车“朋友圈”。

国务院发展研究中心产业经济研究部研究室主任、研究员魏际刚在接受《中国发展观察》采访时表示,高铁是先进生产力的代表。高铁的快速发展、领跑世界,不仅深刻改变着国内交通运输格局,也改变着世界交通的运输格局。

接受《中国发展观察》采访的国家发展和改革委员会综合运输研究所副所长李连成指出,铁路强国离不开现代化的铁路技术装备。70 年来,中国铁路技术装备从依赖进口到仿制再到自主创新,横跨重载铁路、高速铁路,从“买进来”到“走出去”,在奋斗中前行,取得了骄人成就,已经成为中国高铁这一亮丽国家名片的重要组成。

高铁的成功,是多方面因素共同作用的结果。魏际刚分析认为, 在政府层面,党中央国务院高瞻远瞩,牢牢把握住了世界交通运输发展、新科技革命、消费升级等大势,制定出正确的高铁发展战略, 明确铁路跨越的方向。在制度层面,进一步完善了制度创新机制, 充分发挥社会主义制度优势,集中力量办大事,持之以恒。在市场层面,高铁发展有着广阔的国内国际市场前景,中国是全球最大的运输市场,世界高铁市场的规模也在不断扩大。在行业层面,中国有完整的工业体系,特别是以中国中车为代表的铁路人“志存高远、脚踏实地,内外兼修、博采众长”,进一步制定完善创新策略,形成了一条与众不同的“以我为主、包容并蓄、融合提炼、自成一家”的技术创新路线,持续强化科技实力,激发创新活力,塑造创新优势。

一路载着中国创造的产业雄心与改革奋进的家国梦想,“复兴号奔驰在祖国广袤的大地上”。

《中国发展观察》杂志社调研组

成员:车海刚 江宜航

杜悦英 张菀航

执笔:张菀航

Visits: 106